Около 70% всей вырабатываемой в нашей стране электрической энергии потребляется приемниками промышленных предприятий. Приемниками электрической энергии называются аппараты, агрегаты, механизмы, предназначенные для преобразования электрической энергии в другой вид энергии. Мощность, которую получает нагрузка, является продуктом напряжения и электрического тока, скорректированного на коэффициент использования производственной мощности. Последний, так или иначе, связан с количеством фаз.

Для информации. Электрическая система переменного тока имеет характеристическое линейное или фазное напряжение. В служебных помещениях напряжение фазы составляет 220 В. В заводских цехах линейное напряжение (например, для запуска двигателя насоса) обычно составляет 460 В. Какая-то производственная мощность является «однофазной», какая-то – «трехфазной».

В настоящее время электроснабжение промышленных предприятий ведется на переменном трехфазном напряжении. Линейное и фазное напряжения обычно отличаются друг от друга в любом случае.

Центральная аксиома теории цепей заключается в том, что мощность пропорциональна произведению напряжения и тока. Чем больше ток нагрузки, тем большую электрическую мощность она получает. В случае насоса, чем больше тока он потребляет, тем больше жидкости может перекачивать, тем самым повышаются технические показатели, в том числе и производственная мощность.

Проблема, однако, возникает из-за того, что потребителям электроэнергия передается переменным, а не постоянным током. Это приносит некоторые важные преимущества нескольким видам электрических машин, но и имеет некоторые недостатки.

Один из недостатков заключается в том, что ток должен оставаться в фазе с напряжением. Если он отстает от фазы, то мощность для нагрузки будет меньше, чем это следовало бы. Теоретически ток может чередоваться с фазой с аналогичной неэффективностью, но отстающий случай более типичен, поэтому чаще рассматривается случай отставания.

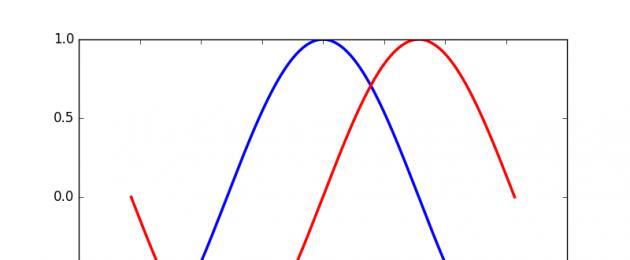

В системе переменного напряжения ток следует также волнообразно, как изменяется напряжение в течение определенного периода времени. Но если ток не достигнет своего пика одномоментно с напряжением, то мощность будет обеспечена в меньшей степени, чем это следовало бы. На картинке для примера показан график тока (красная синусоида) и напряжения (синяя синусоида) для индуктивной нагрузки.

Действительно, если ток отстает от напряжения на четверть цикла (всего лишь 1/240 секунды), он не дает никакой реальной мощности вообще. Потребуется довольно интенсивный обзор тригонометрии, чтобы объяснить этот вопрос в тонкой аналитической детализации, но в целом его не так сложно понять, исходя из формул связи и соотношений физических величин.

Взаимосвязь параметров цепи

Мощность, которая фактически потребляется в цепи, называется активной или реальной. Она обозначается P. Ваттметры указывают на активную мощность схемы. Ток в фазе с напряжением создает истинную (активную) мощность. Следовательно, формула для вычисления выглядит так:

P = U* I *cos φ.

Активная мощность производит тепло в нагревателях, крутящий момент в двигателях, свет в лампах и выражается в ваттах или киловаттах. Реактивная составляющая тока (т. е. I*sin φ) при умножении на напряжение цепи приводит к реактивной мощности, которая обозначается Q. Следовательно, данная физическая величина равна:

Q = U* I* sin φ

и выражается она в VAR (реактивных вольт-амперах) или KVAR (реактивных киловольт-амперах). Реактивная мощность не делает никакой полезной работы в цепи: она подается источником в течение первого полупериода и возвращается к источнику в течение следующего полупериода. Именно этот параметр определяет cos φ.

Произведение среднеквадратических значений тока и напряжения называется полной мощностью S, которая измеряется в VA (вольт-амперах) или KVA (кило-вольтамперах) и вычисляется по формуле:

Коэффициент использования мощности

Данный параметр цепи переменного тока определяется всего лишь как косинус углового смещения между напряжением и током. А именно:

- В случае чистой резистивной цепи переменный ток находится в фазе с приложенным напряжением, т.е. φ = 0. Поэтому cos φ чистого резистивного контура равен 1;

- В случае чистой емкостной или чистой индуктивной схемы ток 90o не в фазе с напряжением цепи, т.е. φ = 90o. Следовательно, cos φ схемы равен нулю.

В случае индуктивных нагрузок (таких, как двигатели, трансформаторы …, все, что имеет обмотки) ток будет отставать от приложенного напряжения. Для емкостных нагрузок (конденсаторов) ток будет опережать приложенное напряжение.

Важно! Коэффициент мощности схемы RLC находится между 0 и 1 и никогда не может быть больше единицы. Практически cos φ всегда проявляется, потому что большая часть используемых нагрузок имеет индуктивный характер. В цепях переменного напряжения энергосистемы cos φ играет довольно значимую роль.

Поскольку мощность цепи определяется соотношением:

P = U* I *cos φ или I = P / (U*cos φ),

то при фиксированной мощности при постоянном напряжении ток увеличивается с уменьшением cos φ.

Важно! Cos φ является важным фактором для выработки электроэнергии, распределения и передачи. Это доля максимально возможной мощности, которую обеспечивает ток из-за задержки напряжения.

Проблемы низкого cos φ

Параметр cos φ очень важен для каждой энергосистемы или компании, поскольку он помогает поддерживать индуктивную нагрузку. При cos φ, меньшим единицы, увеличивается «недостающая» мощность, известная как реактивная. Последняя необходима для обеспечения поля намагничивания, требуемого для двигателей и других индуктивных нагрузок, выполняющих свои функции.

Плохой cos φ обычно является результатом значительной разности фаз между напряжением и током на клеммах нагрузки, или это может быть связано с высоким содержанием гармоник или искаженной формой тока.

Коэффициент мощности:

- 100% является идеальным и имеет место, когда ток не отстаёт от напряжения;

- 90% обычно считается приемлемым;

- 80% применяется в зависимости от приложения;

- менее 80% обычно накладывает затруднения.

Cos φ равен 80%, это означает, что 80% мощности действительно доставлено. Что происходит с другими 20%? Остальные 20% не теряются, остаются в системе. Это небольшая величина, но может повредить подшипникам электродвигателя и генератора. Если нужен cos φ =100%, то для исправления коэффициента набирают 125% требуемого тока, чтобы восполнить разницу.

Можно отметить основные недостатки низкого cos φ в цепи переменного напряжения:

- проводники должны выдерживать больше тока при одинаковой мощности, поэтому они требуют большей площади поперечного сечения;

- проводники должны выдерживать больше тока для той же мощности, что увеличивает потери и приводит к низкой эффективности системы;

- падение напряжения увеличивается, что приводит к плохой регулировке системы.

Проблема с низким cos φ заключается в том, что это заставляет нагрузку натягивать дополнительный ток. Последний требует более тяжелых проводов, которые дорого стоят. Полная мощность увеличивается, это означает, что энергоснабжающая компания должна предоставить больше мощности. Поэтому энергоснабжающая компания выставляет дополнительный счет промышленным потребителям с плохим cos φ.

Кабельная линия с плохим cos φ имеет плохое влияние на проводники, которые становятся горячими, а тепловыделение высоким. Это заставляет энергоснабжающую компанию производить больше электроэнергии, чтобы компенсировать спрос потребителей. Себестоимость электроэнергии будет возрастать, стоимость оборудования также будет увеличиваться. Если есть возможность увеличить cos φ, тогда только можно избежать штрафа и всех этих проблем.

Важно! Некорректированный коэффициент мощности приводит к потерям энергосистемы в системе распределения. По мере увеличения потерь можно столкнуться с падением напряжения. Чрезмерное падение напряжения может вызвать перегрев и преждевременный отказ двигателей или другого индуктивного оборудования. Таким образом, путем повышения cos φ минимизируются падения напряжения. Это позволяет двигателям работать более эффективно, с небольшим увеличением мощности и пускового момента.

Решение проблемы низкого cos φ

Понимание коэффициента мощности очень простое, если осознать природу индуктивности и конденсатора. Коэффициент мощности наблюдается только в индуктивных или емкостных схемах. Что касается производства, то для него обычно корректируется cos φ добавлением конденсаторов.

В интересах уменьшения потерь в распределительной системе добавляется коррекция коэффициента мощности для нейтрализации части тока намагничивания двигателя. Как правило, скорректированный коэффициент мощности будет 0,92-0,95.

Для информации. Для индуктивной нагрузки требуется магнитное поле для работы, и при создании такого магнитного поля ток будет несинфазным с напряжением. Коррекция коэффициента мощности – это процесс компенсации запаздывающего тока путем создания ведущего тока подключением конденсаторов к источнику питания.

Электрооборудование и машины, подключенные к энергосистеме, такие как трансформаторы, переключающие механизмы, генераторы переменного тока, обычно имеют более низкие значения cos φ. Для повышения данного показателя цепи переменного тока конденсатор подключается параллельно цепи. В случае цепи постоянного тока cos φ равен нулю, так как индуктивная и емкостная реактивность равны нулю из-за нулевой частоты.

Предпочтительно использовать коммутируемый конденсаторный блок в системе. Таким образом, коммутируемый конденсаторный блок обычно устанавливается в первичной сети силовой подстанции, что также помогает улучшить мощность всей системы. Банк конденсаторов может автоматически включаться и выключаться в зависимости от состояния различных системных параметров.

Когда коэффициент мощности системы находится ниже заданного значения, банк автоматически включается для улучшения коэффициента мощности. Функция конденсаторной батареи заключается в том, чтобы компенсировать или нейтрализовать реактивную мощность системы.

Коэффициент использования установленной мощности – важнейшая характеристика эффективности работы предприятий электроэнергетики. Любая система с cos φ, близким к 1, считается хорошей или превосходной системой, тогда как любая система с cos φ, близким к 0 (например, 0,2, 0,3, 0,4, 0,5, 0,6), считается плохой системой, за что организация должна заплатить что-то в качестве штрафа в пользу энергоснабжающей компании, потому что это накладывает серьезные издержки на сторону подачи питания.

Видео

Новые уловки телефонных мошенников, на которые может попасться каждый

Коэффициент использования оборудования

КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ ОБОРУДОВАНИЯ - показатель, характеризующий степень производительного использования активной части производственных основных фондов. Рассчитывается по времени, мощности (производительности) и объему произведенной продукции или выполненной работы. Коэффициент использования оборудования по времени определяется путем деления времени фактической работы оборудования на плановый фонд времени, т. е. на количество часов работы оборудования, предусмотренное планом с учетом числа календарных дней в периоде, праздничных и выходных, установленного режима работы, продолжительности смены, а также времени на планово-предупредительный ремонт.Если станок должен был работать в данном месяце 160 часов, а практически из-за простоев, не предусмотренных планом потерь рабочего времени, работал 150 часов, то коэффициент использования оборудования по времени (коэффициент экстенсивной нагрузки) равен 93,8 % (6,2 % - потери станочного времени). Важно обеспечить работу оборудования не только без простоев, но и с установленной мощностью, производительностью.

Если на станке по нормам должно обрабатываться шесть однотипных деталей в час, а фактически обрабатывается только пять, то коэффициент использования оборудования по мощности (коэффициент интенсивной нагрузки) равен 83,3 %. (5: 6=0,833). Использование мощности оборудования зависит от его состояния, своевременного и качественного ухода, от квалификации и старательности работников.

Коэффициент использования оборудования по объему работы (коэффициент интегральной нагрузки) отражает как время, так и степень использования его мощности и равен отношению объема фактически произведенной на нем продукции к плановому объему, который дол жен быть получен при работе без простоев и с установленной мощностью. Если на станке по плану предусмотрено обработать 960 деталей за месяц, а фактически обработано 750, то обобщающий, интегральный коэффициент использования оборудования равен 78,1 % (произведение коэффициентов использования оборудования по времени и по мощности: 0,938X0,833). Повышение коэффициента использования оборудования - важнейшая предпосылка интенсификации производства, увеличения выпуска продукции на действующих мощностях.

На XXVII съезде партии отмечалось: «Плановым и хозяйственным органам, коллективам предприятий необходимо сделать все возможное, чтобы созданные мощности действовали на проектном уровне. Только в тяжелой промышленности его позволило бы почти удвоить темпы прироста продукции» (Материалы XXVII съезда КПСС, с. 41). Повышение коэффициента использования оборудования достигается за счет ликвидации простоев, увеличения коэффициента сменности, совершенствования профилактического ремонта и ухода за оборудованием, укрепления дисциплины трудовой, роста квалификации рабочих. Повышению коэффициента использования оборудования способствует также вывод из эксплуатации и реализация малопроизводительного, незагруженного оборудования на основе аттестации рабочих мест.

Основной целью деятельности любого коммерческого учреждения является максимизация прибыли. Это означает необходимость сокращения издержек. Коэффициент использования материалов - показатель, который позволяет оценить рациональность последних, их необходимость для получения конечного результата. Если фирма тратит слишком много ресурсов впустую, то она не может быть успешной. возможна в условиях конкуренции только за счет минимизации издержек.

Производство как процесс

Определение материалов позволяет оценить, является ли выпуск продукции эффективным и рациональным. Затем, если показатель нас не удовлетворяет, мы должны попытаться изменить ситуацию. Однако это совершенно невозможно, если не иметь представления о производственном процессе. Поэтому для начала рассмотрим его на примере машиностроительной отрасли. Она удобна для анализа, поскольку на большинстве предприятий данного направления является сходным.

На первой стадии происходит создание из сырья и материалов заготовок. Уже здесь мы можем столкнуться с издержками. Чем больше сырья тратится впустую, тем сильнее коэффициент использования материалов будет отклоняться от единицы. Вторая стадия связана с обработкой заготовок и приданием им требуемой конфигурации. Естественно, это также сопряжено с издержками. Причем они зависят от эффективности начального этапа. На третьей стадии происходит уже предварительная и непосредственная сборка изделий.

Показатели производственных факторов

Выпускаемая продукция может характеризоваться как в физических единицах, так и в стоимостном выражении. Все понимают, что фирма может продолжать свое функционирование тогда, когда ее доход превышает затраты. Однако с чем связаны последние? Рассмотрим трехфакторную модель. Для того чтобы выпустить продукцию, нам нужны орудия труда. Это наши основные фонды. Рациональность и эффективность производства зависит от того, как мы их используем: интенсивно или экстенсивно. Характеризует же эффективность данных факторов фондоотдача. Используется и обратный данному показатель.

Также для выпуска продукции нужны предметы труда. Это наши Вот как раз их и характеризует коэффициент использования материалов. Эффективность же указывает показатель, уже упомянутый при описании основных фондов. Это материалоотдача. Наконец, важным является Она также может использоваться экстенсивно и интенсивно. И это влияет на наши издержки. рабочей силы является производительность персонала и трудоемкость продукции. Это также обратные показатели.

Коэффициент использования материала

Формула данного показателя характеризует фактор оборотных фондов. Также использование предметов труда отражает выход готовой продукции. Последний показатель, как правило, применяют в отраслях, где происходит первичная обработка сырья.

В обрабатывающей же промышленности чаще рассчитывают коэффициент использования материалов. Отражают, какой процент сырья должен был содержаться в готовой продукции, и как все выглядит в реальности. Выделяют два вида коэффициентов использования.

Плановый

Первый вид показателя, как это ясно из названия, является прогнозным. Он используется при планировании дальнейшей деятельности и построении стратегии развития. Формула выглядит следующим образом: Кпл = Мч/Мн. В ней используются следующие условные обозначения: Кпл - это плановый коэффициент использования, Мч - чистый вес изделия, Мн - расход материалов по установленным нормам. Как видно из формулы, он слабо отражает реальную ситуацию. Норма устанавливается для гипотетической ситуации. На самом деле мы можем столкнуться с гораздо большими, чем планировалось, издержками.

Фактический

Данный показатель уже реальнее характеризует использование предметов труда. Введем условные обозначения. Пусть Кф - это фактический коэффициент использования, Мч - чистый вест изделия, как и в предыдущем случае, а Мф - реально израсходованный материал. Тогда формула будет выглядеть следующим образом: Кф = Мч/Мф.

Легко заметить, что в обоих случаях коэффициент может принимать значения от 0 и до 1. Однако единице в реальности он равен быть не может. Всегда какая-то часть материала растрачивается, но не содержится в готовой продукции. Но важно понимать, что его часть можно использовать повторно или переработать, что рассматриваемый коэффициент не учитывает. Поэтому производственный процесс всегда нужно анализировать комплексно, а не просто сосредотачиваться на цифрах.

Норма расхода материала

Это еще один важный показатель, который характеризует условия в отрасли. Введем условные обозначения. Пусть С - это норма расхода материала, а Кф - число единиц фактически выпущенной продукции. Для формулы нам также понадобится фактический коэффициент использования материалов - Мф. Пусть Нед - это норма расхода на единицу выпущенной продукции. Тогда С = (Мф/Кф*Нед)*100%.

Факторы улучшения эффективности

Рациональное использование материалов позволяет фирме максимизировать прибыль. Однако многое зависит от ситуации по отрасли в целом.

На норму расхода материалов влияют следующие факторы:

- Совершенствование технологии производственного процесса. Если предприятие и отрасль развиваются, то со временем получается всем меньше брака на единицу выпускаемой продукции. А это означает, что материал начинает использоваться более рационально, а издержки уменьшаются.

- Совершенствование технической подготовки производственного процесса. Здесь речь идет об улучшении конструкций деталей, выбора заготовок и материала.

- Совершенствование организации производственного процесса. Сюда можно включить развитие кооперации между отделами, углубление специализации, улучшение процессов планирования.

Пример

Рассмотрим раскрой ДСП для изготовления деталей. Чем он рациональнее, тем меньше материала мы тратим впустую. Коэффициент использования в данном случае будет равен соотношению площадей штампуемой детали и заготовки. Чем лучше раскрой ДСП, тем ближе к единице данный показатель. Но каким же он должен быть?

Мы никак не можем изменить площадь штампуемой детали. Ее размеры четко установлены. Однако мы можем повлиять на площадь заготовки. Она определяется путем умножения шага между деталями на длину полосы. Чем экономичнее расположены контуры будущих заготовок, тем меньше промежутки между ними. А это означает уменьшение расхода материала. Таким образом, из одного и того же количества сырья предприятие сможет сделать больше продукции. Издержки уменьшатся, а прибыль возрастет.

Улучшение использования производственного оборудования является источником увеличения выпуска продукции, главным фактором экономии общественного труда.

Различают следующие показатели, характеризующие использование оборудования по видам.

1. Коэффициенты использования оборудования по численности (иначе их называют показателями использования парка машин) - определяются путем соотношения различных категорий численности оборудования. Оборудование должно быть однотипным.

Коэффициент использования наличного оборудования

Коэффициент использования установленного производственного оборудования

Эти показатели дают возможность приближенно судить о использовании оборудования. Недостатки таких показателей заключаются в том, что величина численности оборудования для расчета определяется па конец периода. При неритмичном ходе

производственного процесса, когда в последние дни периода работает наибольшее количество оборудования, эти показатели будут завышены. Для ликвидации этого недостатка необходимо основные средства брать по средней стоимости или сопоставлять машино- дни работы парка машин со списочными машипо-дпями парка машин.

Пример 2.3 3

На участке установлено 25 единиц оборудования. В течение планового периода оборудование работало следующим образом:

Решение

Определяем степень использования оборудования без учета машино- дней:

Определяем степень использования оборудования с учетом машино- дней:

- 2. Коэффициент сменности - характеризует использование оборудования прерывного действия и определяет, во сколько смен в среднем ежедневно работает оборудование. Занимает промежуточное значение между показателями, характеризующими использование оборудования.

Для работавшего оборудования коэффициент сменности определяется как средняя арифметическая взвешенная из числа смен. Весами является количество оборудования, работавшего в каждую смену:

где Xj - номер смены; - число единиц оборудования, работавшего в данную смену.

Пример 2.34

В течение дня в цехе работало 50 единиц оборудования. В одну смену работало 20 единиц, в две смены - 25 единиц, в три смены - 5 единиц. Определить коэффициент сменности работавшего оборудования.

Решение

Таким образом, каждый станок в среднем работал 1,7 смены в день.

При определении коэффициента сменности установленного оборудования берется отношение числа отработанных станко- смен к числу максимально возможных станко-дней, т.е.

Пример 2.35

Определить коэффициент сменности установленного оборудования за рабочую неделю (5 дней), если в первую смену отработано 200 станко- смен, во вторую - 150 станко-смен, в третью - 50 станко-смен. Число единиц оборудования равно 30.

Решение

Рассчитаем коэффициент сменности по приведенной выше формуле:

- 3. Коэффициенты использования оборудования по времени - это показатели экстенсивного использования оборудования.

Коэффициенты экстенсивного использования оборудования определяются соотношением различных фондов времени работы оборудования:

Для непрерывных процессов производства наиболее применимы показатели экстенсивного использования оборудования:

4. Коэффициенты использования оборудования по мощности - это показатели интенсивного использования оборудования, определяемые количеством продукции, произведенной в единицу времени или на единицу мощности:

Расчет коэффициента интенсивности на практике сложен, так как трудно учитывать суммарное машинное время из-за многообразия применяемого оборудования.

5. Уровень интегрального использования оборудования - отношение количества продукции, изготовленной за данный период времени, к любому фонду времени работы оборудования. Наиболее полно отражает использование оборудования показатель, вычисленный по отношению к календарному фонду времени работы оборудования:

Этот показатель тесно связан с показателями интенсивного и экстенсивного использования оборудования:

Пример 2.36

На основании нижеприведенных данных определить интенсивный, интегральный и экстенсивный коэффициенты использования машин.

Решение

Рассчитаем требуемые показатели:

- 6. Коэффициент использования оборудования по производственной мощности - т.е. по максимально возможному выпуску продукции в течение планового периода.

Производственная мощность может не совпадать с производственной программой. Мощность характеризуется натуральными показателями. При выпуске разноименной продукции определяются несколько видов мощностей. Показателем использования производственной мощности является коэффициент ее использования.

Коэффициент использования производственной мощности определяется по формуле

где

![]() - сумма выпускаемой в течение года продукции с учетом узких мест; Р ищ -

среднегодовая мощность, которая определяется по формуле средней арифметической взвешенной:

- сумма выпускаемой в течение года продукции с учетом узких мест; Р ищ -

среднегодовая мощность, которая определяется по формуле средней арифметической взвешенной:

Рнач - мощность на начало года; Р ввод - вводимая мощность; Рвыб - выбывшая мощность; п - число месяцев работы.

-С Пример 2.37

На начало отчетного года производственная мощность составила 100 тыс. шт. С мая введена мощность на 30 тыс. шт., с ноября выбыла мощность на 50 тыс. шт.

Определить коэффициент использования производственной мощности за год, если производственная мощность первого квартала составила 21 тыс. шт., второго квартала - 29 тыс. шт., третьего квартала - 25 тыс. шт., четвертого квартала - 30 тыс. шт.

Решение

Определяем среднегодовую и годовую производственную мощность:

Таким образом, производственная мощность использована на 93,75 %.

Производственная мощность – максимально возможный годовой выпуск продукции при оптимальном использовании производственного оборудования, определяется по всей номенклатуре производимой продукции.

Мощность по данному виду продукции определяется по минимуму мощности ведущего цеха, мощность ведущего цеха – по минимуму мощности отделения или участка, мощность участка определяется мощностью ведущего оборудования. К ведущим цехам и отделениям относятся те, в которых выполняются основные технологические процессы и операции. Мощность ведущего оборудования:

М = ng Т эф

где n – количество единиц оборудования;

g – часовая производительность каждой единицы оборудования;

Т эф – эффект, время работы оборудования

Где К н – календарное количество дней в году;

В – число выходных и праздничных дней в планируемом периоде;

С – число смен в сутки;

Д – длительность смены в часах. При необходимости учитываются потери на капитальный ремонт оборудования.

П р – процент планируемых текущих простоев

В течение планового года производственные мощности могут вводиться и выбывать, поэтому, чтобы определить объем производства продукции на планируемый год необходимо рассчитать среднегодовую мощность:

М срг = М н + М Вв - М выб

где М н – мощность на начало года;

М Вв – вновь вводимая мощность;

М выб – выбывающая мощность;

к – число месяцев работы в течение года.

23. Показатели использования производственной мощности

Обобщающими показателями использования производственной мощности являются:

Коэффициент использования мощности (К им), как отношение фактического объема выпуска продукции (валовой, товарной) к среднегодовой производственной мощности (ПМ).

К им = Vпродукции / ПМ. (1)

2.Коэффициент загрузки оборудования (Кз), как отношение трудоёмкости производственной программы (∑ Т) к плановому фонду времени работы всего оборудования (Фп * К).

Кз = ∑ Т / Фп * К. (2)

3.Коэффициент сменности оборудования (Кс), как отношение трудоёмкости производственной программы (∑ Т) к плановому фонду времени работы оборудования за одну смену (Ф 1с К).

Кс = ∑ Т / Ф 1с К. (3)

4. Интегральный показатель использования производственных мощностей (Ки), как произведение коэффициентов использования оборудования по времени и по мощности.

Ки = Кв * Км. (4)

5.Коэффициент пропорциональности мощностей, который рассчитывается как отношение производственной мощности цеха к производственной мощности завода (мощности цеха и участка).

Анализ использования производственной мощности осуществляется с помощью названных показателей, которые рассчитываются по плановым и фактическим данным. Объектом анализа должны быть все агрегаты, производственные участки, цеха и завод в целом.

24. Понятие и структура опф

Основные фонды – это материально-вещественные ценности (средства труда), которые многократно участвуют в производственном процессе, не изменяют своей натурально-вещественной формы и переносят свою стоимость на готовую продукцию по частям по мере износа. По функциональному назначению основные фонды предприятия подразделяются на производственные и непроизводственные.

Производственные фонды прямо или косвенно связаны с производством продукции. Непроизводственные фонды служат для удовлетворения культурно-бытовых потребностей работников

Состав и классификация основных производственных фондов:

|

Основные производственные фонды |

|

|

1. Принадлежность : собственные; Арендованные |

|

|

2. Роль в производственном процессе по группам |

|

|

Активная часть а) Машины и оборудование: - силовые машины и оборудование; - рабочие машины и оборудование; - измерительные и регулирующие приборы и устройства; - лабораторное оборудование; - вычислительная техника; - прочие машины и оборудование. б) Транспортные средства. в) Инструмент. г) Инвентарь и принадлежности. д) Прочие основные фонды |

Пассивная часть а) Земля. б) Здания. в) Сооружения (мосты, дороги). г) Передаточные устройства (водопроводы, газопроводы и т.д.) |

|

3. Использование : в эксплуатации; в запасе (резерве); законсервировано |

|