Как указывалось выше, процесс резания металлов при фрезеровании не имеет принципиальных отличий от процесса резания при точении. Остановимся на некоторых явлениях, сопровождающих процесс резания.

Срезанный слой металла в виде стружки, как известно, может иметь различный вид в зависимости от условий обработки. По классификации проф. И. И. Тиме, стружка может быть следующих типов: сливная, скалывания и надлома.

Нарост при резании металлов

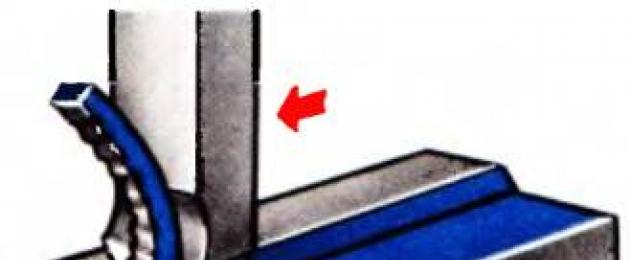

. При резании вязких металлов в некоторых случаях на передней поверхности инструмента образуется так называемый нарост. Это прикрепившийся (приварившийся) к передней поверхности резца сильно деформированный кусочек обрабатываемого материала в виде клина большой твердости (рис. 243). Этот кусочек металла непрерывно сходит со стружкой и снова образуется. Он по существу является режущей частью инструмента и предохраняет режущую кромку от износа. Однако если на передней поверхности инструмента образовался нарост, то ухудшается качество обработанной поверхности. Поэтому при чистовой обработке металлов, а также при нарезании резьбы нарост является вредным явлением. Для его ликвидации следует тщательно доводить переднюю поверхность инструмента или изменять скорость резания (чаще в сторону ее увеличения до 30 м/мин и выше), а также применять соответствующие условиям обработки смазывающеохлаждающие жидкости.

Усадка стружки

. При резании металлов стружка деформируется и оказывается короче того участка, с которого она срезана (рис. 244).

Это явление укорочения стружки по длине называется продольной усадкой стружки.

Объем металла при деформировании практически не меняется. Следовательно, укорачивание стружки по длине должно сопровождаться увеличением площади поперечного сечения стружки. Увеличение площади поперечного сечения называется поперечной усадкой стружки.

Деформирование стружки приводит к ее завиванию. Канавки режущих инструментов (сверл, протяжек, фрез и др.) должны обеспечивать возможность свободного размещения завивающейся стружки.

Тепловые явления при резании металлов

. В процессе резания металлов обрабатываемая деталь, режущий инструмент и стружка нагреваются. При увеличении скорости резания, особенно во время снятия тонких стружек, температура в зоне резания увеличивается до 60°. При дальнейшем повышении скорости резания в ряде случаев можно наблюдать сходящую стружку, нагретую до ярко-красного каления (900°С).

На обработанной поверхности стальной детали при этом могут быть заметны оттенки всех цветов побежалости, свидетельствующие о высокой температуре тончайшего поверхностного слоя детали в момент соприкосновения ее с задней поверхностью инструмента. Повышение температуры в зоне резания происходит в результате превращения затрачиваемой на процесс резания механической энергии в тепловую. Еще Я. Г. Усачев установил, что в стружку уходит от 60 до 86% общего количества теплоты, образующейся при резании, в режущий инструмент - от 10 до 40% общего количества теплоты, а в обрабатываемую заготовку - от 3 до 10%. Необходимо отметить, что как в стружке, так и в инструменте теплота распределяется неравномерно. В режущем инструменте при непрерывной его работе устанавливается постоянный тепловой режим за несколько минут работы. Практически выравнивание температуры в обрабатываемой детали заканчивается уже после ее обработки. Образующееся в зоне резания тепло оказывает большое влияние на весь процесс резания и связанные с ним явления (наростообразование, износ инструмента и др.) Поэтому в теории резания металлов тепловым явлениям при резании металлов уделяется большое внимание.

Шероховатость обработанной поверхности

. Проблема улучшения качества выпускаемой продукции наряду с непрерывным повышением производительности труда является важнейшей в машиностроении.

При оценке качества готовой детали учитывают следующие основные показатели: точность размера, точность геометрической формы и шероховатость поверхности.

Шероховатость обработанной поверхности зависит от следующих факторов: правильного выбора геометрических параметров (углов заточки) инструмента и прежде всего переднего угла. углов в плане, правильного выбора подачи, скорости резания, а также применения соответствующих смазывающеохлаждающих жидкостей.

Для получения высокого класса чистоты поверхности необходимо также, чтобы передняя и задние поверхности инструмента были тщательно доведены (обработка алмазными кругами или пастой карбида бора).

Вибрации при резании металлов

. В процессе резания металлов при определенных условиях возникают вибрации (колебания). Появление вибраций во многих случаях является основной причиной, ограничивающей возможность повышения режимов резания и производительности труда. Вибрации при резании металлов вредно отражаются на стойкости инструмента. Даже слабые вибрации препятствуют достижению высокого класса чистоты обработанных поверхностей. При прочих равных условиях возможность возникновения вибраций при обработке чугуна значительно меньше, чем при обработке стали.

Вибрации можно устранить или уменьшить путем применения инструмента с малыми задними и большими передними углами, а также выбором соответствующих скоростей резания и условий охлаждения, при которых снижается интенсивность колебаний. Для устранения или уменьшения вибраций применяют специальные устройства виброгасители.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Процесс резания и явления, сопровождающие его

2. Характеристика детали

3. Характеристика станка

4. Режущий инструмент для токарной обработки

5. Способы обработки конических поверхностей

6. Выбор рациональных режимов резания

7. Контрольно-измерительные инструменты, применяемые при токарной обработке

8. Организация рабочего места токаря

9. Правила безопасности труда при работе на токарном станке

1. Процесс резания и явления, сопровождающие его

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла при образовании стружки, износом режущего инструмента и наростообразованием на резце. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и обрабатывать детали более качественно, производительно и экономично.

В процессе резания различных материалов могут образовываться следующие основные виды стружек: сливные, скалывания и надлома.

Рис 1. Типы стружек: а -- сливная, б -- скалывания, в -- надлома

Сливная стружка (рис. 1 а) образуется при резании вязких и мягких материалов, например мягкой стали, латуни. Резание протекает обычно при высокой скорости. Чем больше скорость резания и вязкость обрабатываемого металла, меньше угол резания и толщина среза, выше качество смазочно-охлаждающей жидкости, тем стружка ближе к сливной.

Стружка надлома (рис. 1 в) образуется при резании хрупких металлов, например серых чугунов. Такая стружка состоит из отдельных, почти не связанных между собой элементов. Обработанная поверхность при образовании такой стружки получается шероховатой, с большими впадинами и выступами. В определенных условиях, например при обработке чугунов средней твердости, стружка надлома может получиться в виде колец. Сходство со сливной стружкой здесь только внешнее, так как достаточно слегка сжать такую стружку в руке и она легко разрушится на отдельные элементы.

Стружка скалывания (рис. 1 б) занимает промежуточное положение между сливной стружкой и стружкой надлома и образуется при обработке некоторых сортов латуни и твердых сталей с большими подачами и относительно малыми скоростями резания. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Под действием режущего инструмента срезаемый слой металла подвергается сжатию. Процессы сжатия (как и процессы растяжения) сопровождаются упругими и пластическими деформациями.

При обработке режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой материала обрабатываемой детали. Глубина деформации поверхностного слоя металла зависит от различных факторов и может достигать от сотых долей до нескольких миллиметров.

Под действием деформации поверхностный слой металла упрочняется, увеличивается твердость и уменьшается пластичность, происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем большему наклепу он подвергается. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Величина и глубина наклепа увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. Глубина наклепа увеличивается примерно в 2--3 раза при работе тупым режущим инструментом, чем при работе острым. Смазочно-охлаждающие жидкости уменьшают глубину и степень упрочнения.

При некоторых условиях резания на передней поверхности режущей кромки резца налипает обрабатываемый материал, образуя так называемый нарост . Он имеет клиновидную форму, по твердости превышает в 2--3 раза твердость обрабатываемого материала. Являясь как бы продолжением резца, нарост изменяет его геометрические параметры (д 1 <д), участвует в резании металла, влияет на результаты обработки, износ резца и силы, действующие на резец.

Усадка стружки является важным параметром, определяющим ход протекания процесса резания. Так, изменение усадки стружки влечет за собой изменение сил резания, качества обработанной поверхности, стойкости режущего инструмента и т. п. Коэффициент усадки стружки определяется отношением длины обработанной поверхности к длине стружки и может быть в пределах от 1,1 до 10. Чем больше коэффициент усадки стружки, тем ниже твердость материала, выше пластичность, а обрабатываемость резанием - лучше.

На коэффициент усадки стружки влияют различные параметры резания, например, при увеличении переднего угла резца коэффициент усадки уменьшается, а при увеличении радиуса закругления вершины резца - увеличивается, при увеличении толщины среза коэффициент усадки уменьшается.

2. Характеристика детали

Данная деталь относится к ступенчатым валам. Вал имеет конический участок длиной 160 мм, большим диаметром 40и конусностью 1:10. Также имеется цилиндрический участок диаметром 30 и длиной 35 мм. С другой стороны вала расположен участок с резьбой М18-8h. Для выхода резьбового и проходного упорного резцов предусмотрены канавки шириной 5мм.

Конический участок выполняется по способу поворота верхних салазок. Для этого необходимо рассчитать угол поворота верхних салазок, который равен углу конуса и определяется по формуле:

tgб = K/2, где К - конусность

tgб= 1/10/2 =0,5.

Зная тангенс угла, по таблице находим численное значение угла. Угол равен 26 30.

Под нарезание резьбы определяем диаметр стержня по формуле:

dст. = d р. - 0,2 = 18 - 0,2 = 17,8 мм

Резьба нарезается резцом за четыре черновых и два чистовых прохода.

Вал изготавливается из материала Сталь 35. Это сталь качественная, углеродистая, конструкционная, которая содержит 0,35% углерода.

Эта сталь обладает достаточно высокой твердостью, прочностью и износостойкостью. Она хорошо обрабатывается резанием, хорошо сваривается и паяется. Повысить твердость можно с помощью закалки.

Стали качественные применяются для изготовления валов, осей, зубчатых колес, звездочек и других деталей.

При маркировке этих сталей записывается полностью слово «Сталь» и двухзначное число, которое указывает содержание углерода в сотых долях.

3. Характеристика станка

Токарно-винторезный станок 16К20 является универсальным оборудованием для точной обработки металлических изделий в полном соответствии с международными стандартами качества. К объективным преимуществам станков данного типа можно отнести удобное управление, широкие функциональные возможности и превосходные эксплуатационные показатели, которые гарантируют высокие результаты и максимальную эффективность при правильном использовании на ремонтных, производственных и других металлообрабатывающих предприятиях. Как правило, станки токарные винторезные применяются для выполнения технологических операций различной сложности с наружными и внутренними поверхностями деталей, включая тела вращения, имеющих разнообразный профиль оси. Помимо этого, станок токарный 16К20 очень часто используется для быстрой и удобной нарезки левой и правой резьбы (метрической, дюймовой, модульной и питчевой), полностью обеспечивая нужды предприятий всех отраслей современной промышленности. Станок токарно-винторезный 16К20 имеет расширенную комплектацию, которая включает в себя все необходимое оборудование для обеспечения успешной работы:

· коробку передач;

· электрический шкаф;

· коробку подач;

· переднюю бабку;

· ограждение патрона;

· станину;

· каретку и суппорт;

· фартук;

· ограждение суппорта;

· заднюю бабку.

Технические характеристики

|

Высота центров |

||

|

Наибольший диаметр обрабатываемой заготовки, мм |

||

|

над станиной |

||

|

над суппортом |

||

|

Диаметр цилиндрического отверстия шпинделя, мм |

||

|

Количество скоростей шпинделя |

||

|

Диапазон оборотов шпинделя, об/мин Мощность, кВт |

||

|

Габаритные размеры, мм 400 |

||

|

Масса, кг, не более |

4. Режущий инструмент для токарной обработки

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки, фасонный инструмент и др.

Токарные резцы являются наиболее распространенным инструментом и применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д. (Рис 1.2).

На рисунке изображены токарные резцы для различных видов обработки: а -- наружное обтачивание проходным отогнутым резцом; б -- наружное обтачивание прямым проходным резцом; в -- обтачивание с подрезанием уступа под прямым углом; г -- прорезание канавки; д -- обтачивание радиусной галтели; е -- растачивание отверстия; ж и з -- нарезание резьбы наружной и внутренней соответственно

Сверление является одним из распространенных методов обработки на токарных станках и осуществляется для предварительной обработки отверстий. Предварительно обработать резанием отверстие в сплошном материале можно только с помощью сверла. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение при токарной обработке получили спиральные сверла.

Развертки

Для обработки данной детали применяются следующие инструменты:

1. Резец проходной отогнутый. Материал режущей части - Т15К6. Применяется для подрезки торца и снятия фаски.

2. Резец проходной упорный. Материал режущей части - Т15К6. Применяется для точения наружных поверхностей.

3. Сверло центровочное. Материал режущей части - Р18. Применяется для центрования заготовки.

4. Резец отрезной (канавочный). Материал режущей части - ВК8. Применяется для создания узких канавок на внешних цилиндрических поверхностях.

5. Резец резьбовой. Материал режущей части - Т15К6. Применяется для нарезания наружной резьбы.

5. Способы обработки конических поверхностей

Обработку конусов на токарно-винторезных станках осуществляют несколькими способами.

Обработка конуса с помощью конусной линейки (Рис 2)позволяет получать точные конусы с углом б до 18°, длина которых не превышает длины линейки. На кронштейнах 4, привернутых сзади к станине, укрепляют линейку 2, которую устанавливают под требуемым углом б к линии центров станка. По линейке перемещается ползун 1, связанный с поперечным суппортом 5, который предварительно отсоединен от нижней каретки. При включении продольной механической подачи резец получит два перемещения: продольное - от каретки, поперечное - от ползуна. Результирующая перемещения направлена параллельно оси линейки.

Величину смещения линейки m измеряют по шкале 3 и определяют по формуле m = A tg б.

Обработку конусов широким резцом (рис. 3, а) применяют для конических поверхностей длиной не более 15-20 мм, при больших углах наклона и невысоких требованиях к точности обработки.

Добавить

Точение конусов поворотом верхних салазок суппорта (рис.3, б) применяют при обработке точных внутренних и наружных конусов небольшой длины, так как ход резцовых салазок ограничен. Резцовые салазки поворачивают на угол а, равный половине угла при вершине конуса, и сообщают им чаще ручную, реже механическую подачу.

Точение конуса смещением центра задней бабки применяют для обработки длинных деталей с небольшой конусностью (рис. 3, в).

6. Выбор рациональных режимов резания

Режим резания, который обеспечивает наиболее полное использование режущих свойств инструмента и возможностей станка при условии получения необходимого качества обработки, называется рациональным. Кроме этого, такой режим должен соответствовать экономической стойкости инструмента. Для повышения производительности следует стремиться работать с возможно большими режимами резания. Однако их увеличение ограничивается стойкостью инструмента, жесткостью и прочностью обрабатываемой детали, узлов станка и его мощностью.

Рассматривая влияние элементов режима резания на стойкость резцов, мы установили, что выгоднее в первую очередь вести обработку с наибольшей глубиной резания, затем выбирать максимально допустимую подачу и только после этого принимать допустимую скорость резания. Это основное правило резания металлов также соответствует условию наиболее производительной работы. Всегда выгодно при возможности срезать весь припуск за один проход. В этом случае уменьшаются потери времени на возвращение резца в исходное положение и установку его на размер обрабатываемой поверхности. Чем больше подача, тем выше скорость движения суппорта и, следовательно, короче время обработки детали.

Увеличение скорости резания также способствует росту производительности обработки и, кроме того, повышению чистоты обрабатываемой поверхности.

Скорость резания, наиболее сильно влияющая на износ и стойкость инструмента, выбирается в зависимости от всех условий резания: свойств материалов обрабатываемой детали и резца, глубины резания, подачи, геометрии резца, качества и способа смазки и охлаждения. Так, скорость резания при обработке чугуна, сопровождающейся сильным абразивным износом инструмента, принимается в 1,5--2 раза меньшей, чем при обработке конструкционных сталей. Еще более низкие скорости следует принимать при резании труднообрабатываемых нержавеющих и жаропрочных сталей. Для твердосплавных резцов скорость резания можно увеличить в 4--5 раз по сравнению с ее значением для быстрорежущих резцов. С увеличением глубины резания и подачи скорость резания следует уменьшать. Для резцов с малыми углами в плане и большим радиусом закругления вершины скорость резания может быть принята большей.

Применение смазывающе-охлаждающих жидкостей и интенсивных способов охлаждения позволяет увеличить скорость резания. При назначении режимов резания руководствуются нормативными таблицами и исходными данными: чертежом детали, родом и размерами заготовки, типом, материалом и геометрией инструмента, паспортными сведениями о станке. Используя эти данные, назначают элементы режима резания в следующем порядке: вал токарный обработка инструмент

1. Глубину резания принимают в зависимости от величины припуска, жесткости детали и точности обработки. Если условия позволяют, весь припуск следует срезать за один проход инструмента. Точные поверхности обрабатывают вначале предварительно, затем окончательно. Чистовой проход в этом случае выполняют с небольшой глубиной резания -- 0,5--1 мм.

2. Подачу выбирают из нормативных таблиц. При черновой обработке ее величина ограничивается жесткостью детали, инструмента и допустимым усилием предохранительного механизма подачи станка. Подача для чистовой обработки определяется главным образом чистотой обрабатываемой поверхности. Для получения более высокого класса чистоты подачу следует принимать меньшую. На величину подачи при чистовом точении влияют также радиус закругления вершины резца и углы в плане. Чем больше радиус при вершине и меньше углы в плане, тем большую подачу можно применять. Окончательно подачу корректируют по станку и принимают ближайшую из имеющихся.

3. Скорость резания, соответствующую экономической стойкости инструмента, назначают из нормативных таблиц в зависимости от принятых значений глубины резания, подачи. Такие таблицы составлены для определенных условий работы. Поэтому, если действительные условия резания отличаются от нормативных, выбранную скорость надо умножить на поправочные коэффициенты, прилагаемые к таблицам.

4. Зная скорость резания, определяют частоту вращения шпинделя из формулы:

n= 320 v/D об/мин

и подбирают ближайшее меньшее значение или большее (если оно не превышает 5% расчетного) по станку.

5. По принятому числу оборотов подсчитывается действительная скорость резания

V= Dn/320 м/мин.

7. Контрольно-измерительные инструменты, применяемые при токарной обработке

Средства измерений -- технические средства, используемые при измерениях и имеющие нормированные метрологические свойства. Средства измерений делят на меры и измерительные приборы.

Мера -- средство измерений, предназначенное для воспроизведения физической величины заданного размера, например концевая мера длины, гиря -- мера массы. Однозначная мера воспроизводит физическую величину одного размера, а многозначная мера -- ряд одноименных величин различного размера. Специально подобранный комплект мер, применяемых не только в отдельности, но и в различных сочетаниях с целью воспроизведения ряда одноименных величин различного размера, называется набором мер .

Измерительные приборы -- средства измерений, предназначенные для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. По характеру показаний измерительные приборы делят на аналоговые, цифровые, показывающие, регистрирующие, самопишущие и печатающие, а по принципу действия -- на приборы прямого действия, приборы сравнения, интегрирующие и суммирующие приборы.

По назначению измерительные приборы делят на универсальные - предназначенные для измерения одноименных физических величин различных изделий, и специализированные - служащие для измерения отдельных видов изделий (например, размеров зубчатых колес) или отдельных параметров изделий (например, шероховатости, отклонений формы поверхностей).

По конструкции универсальные приборы для линейных измерений делят на:

1. Штриховые приборы, снабженные нониусом (штанген-инструменты);

2. Приборы, основанные на применении микрометрических /винтовых пар (микрометрические инструменты);

3. Рычажно-механические приборы, которые по типу механизма подразделяют на рычажные (миниметры), зубчатые (индикаторы часового типа), рычажно-зубчатые (индикаторы или микромеры), пружинные; (микрокаторы и микаторы) и рычажно-пружинные (миникаторы); 4) оптико-механические (оптиметры, оптикаторы, контактные интерферометры, длиномеры, измерительные машины, измерительные микроскопы, проекторы).

По установившейся терминологии простейшие измерительные приборы -- штангенциркули, микрометры называют измерительным инструментом.

Для выполнения операций контроля в машиностроении широко используются калибры , которые представляют собой тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам. К ним относятся гладкие предельные калибры (пробки и скобы), резьбовые калибры, шаблоны и т.д.

Рассмотрим подробнее следующие измерительные приборы:

1) Штангенциркули предназначены для измерения наружных и внутренних размеров изделий. Они выпускаются четырех типов: ШЦ--I (рис.4, а);

ШЦТ--I (ШЦ--1 без верхних губок и с нижними губками, оснащенными твердым сплавом); ШЦ--II (рис.4, б) и ШЦ--111 (ШЦ--П без верхних губок). Основные части штангенциркулей: штанга 1, измерительные губки 2, рамка 3, зажим рамки 4, нониус 5, глубомерная линейка 6 и микрометрическая подача 7 для установки на точный размер. При измерениях наружной стороной губок штангенциркулей ШЦ--II размер Ь = 10 мм прибавляется к отчету.

2) Микрометры гладкие типа МК предназначены для измерения наружных размеров изделий. Основные узлы микрометра: скоба, пятка и микрометрическая головка -- отсчетное устройство, основанное на применении винтовой пары, которая преобразует вращательное движение микровинта в поступательное движение подвижной измерительной пятки. Пределы измерений микрометров зависят от размера скобы и составляют 0--25; 25--50; 275--300, 300--400; 400--500 и 500--600 мм.

Микрометры для размеров более 300 мм оснащены сменными (рис. 26) или переставными пятками, обеспечивающими диапазон измерений 100 мм. Переставные пятки крепятся в требуемом положении фиксатором, а сменные пятки -- гайками 6.

3) Измерительные головки - относятся к рычажно-механическим приборам применяются для измерения размеров, а также отклонений от заданной геометрической формы.

4) Оптико-механические приборы (Рис.4) (оптиметры, оптикаторы, контактные интерферометры, длиномеры, измерительные машины, микроскопы и проекторы) предназначены для высокоточных измерений размеров и отклонений геометрической формы изделий дифференциальным методом. Конструктивно они представляют собой измерительные трубки (головки), устанавливаемые на стойках. В измерительном механизме трубок оптиметров и оптикаторов сочетаются механический и оптический рычаги, поэтому такие приборы иногда называют рычажно-оптическими.

5) Линейки поверочные изготовляются следующих типов: ЛД -- лекальные с двухсторонним скосом; ЛТ -- лекальные трехгранные; ЛЧ--лекальные четырехгранные; ШП -- с широкой рабочей поверхностью прямоугольного сечения; ШД -- с широкой рабочей поверхностью двухтаврового сечения; ШМ -- с широкой рабочей поверхностью, мостики; УТ -- угловые трехгранные.

8. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА ТОКАРЯ

Планировка рабочего места предусматривает рациональное расположение оборудования и оснастки, наиболее эффективное использование производственных площадей, создание удобных и безопасных условий труда, а также продуманное расположение инструментов, заготовок и деталей на рабочем месте.

Все предметы и инструменты располагают на рабочем месте в пределах досягаемости вытянутых рук, чтобы не делать лишних движений-наклонов, поворотов, приседаний и др., вызывающих дополнительные затраты времени и ускоряющих утомляемость рабочего. Все, что приходится брать левой рукой, располагают слева; то, что берут правой, располагают справа. Материалы и инструменты, которые берут обеими руками, располагают с той стороны станка, где во время работы находится токарь.

Планировка рабочего места должна обеспечивать условия для выработки привычных движений Если предметы труда располагать в строго определенном порядке и всегда на одних и тех же местах то у рабочих появится навык и даже автоматизм движений, что ведет к снижению напряжения и утомляемости.

В механических цехах единичного и мелкосерийного производства на рабочем месте токаря хранится много инструментов и приспособлений.

Для хранения используется организационно-техническая оснастка, в которую входят инструментальная тумбочка с планшетом, прикрепленным с задней стороны тумбочки и служащим для вывешивания документации (чертежей, карт технологического процесса, инструкций по технике безопасности); приемный столик, на верхней полке которого устанавливают тару с заготовками, а на нижней хранят приспособления и принадлежности.

При односменной работе на рабочем месте устанавливается тумбочка с одним отделением, при работе в две смены -- с двумя отделениями, при трехсменной работе -- две инструментальные тумбочки: одна с двумя отделениями, другая с одним.

Рабочее место токаря должно соответствовать принципам рациональной организации труда и типовым схемам планировки рабочих мест. Это -- основа обеспечения наивысшей производительности при токарных работах.

Правильное размещение оборудования является основным звеном в организации безопасной работы производственного участка и цеха. При размещении оборудования необходимо соблюдать установленные минимальные разрывы между станками, между станками и отдельными элементами здания, правильно определять ширину проходов и проездов. Невыполнение правил и норм размещения оборудования приводит к загромождению помещений и травматизму.

Расположение оборудования на площади цеха или участка определяется в основном технологическим процессом и местными условиями.

При автоматизированном производстве (комплексные автоматические заводы или цеха, автоматические линии, поточное производство) оборудование размещается по ходу технологического процесса в единую цепочку с соблюдением расстояний между оборудованием и конструктивными элементами здания. На автоматических и поточных линиях большой протяженности для перехода с одной стороны линии на другую устраивают переходные мостики.

При многостаночном обслуживании оборудование располагают с учетом максимально возможного сокращения расстояний между рабочими местами. Если по условиям технологического процесса необходимо предусмотреть стеллажи или столы для заготовок и готовых изделий, то для этого отводится дополнительная площадь в соответствии с особенностями производства.

9. Правила безопасности труда при работе на токарном станке

При работе на токарных станках из-за несоблюдения правил безопасности могут произойти несчастные случаи вследствие ранения стружкой, при прикосновении к вращающимся патронам, планшайбам и зажимным приспособлениям на них, а также к обрабатываемым деталям.

Большое значение для безопасной работы токаря имеет установка режущего инструмента. Устанавливать резец можно только в исправном суппорте с применением подкладки, равной по длине и ширине опорной поверхности резца. Токарю необходимо иметь набор подкладок разной толщины, длины и ширины. Это позволит выбрать нужные подкладки соответственно закрепляемому в суппорте резцу. Резец должен устанавливаться на высоте центров. Более двух подкладок под резец не устанавливается, и зажиматься он должен не менее чем тремя болтами.

Во избежание поломок резец зажимают с минимально возможным вылетом; подводят резец к обрабатываемой детали медленно и осторожно. Не следует устанавливать сразу большую глубину резания. Быстрое врезание на большую глубину может привести к поломке резца, выкрашиванию режущей кромки или вылету плохо напаянных на резец режущих пластин из быстрорежущей стали или твердых сплавов.

Уборка стружки непосредственно руками связана с опасностью их травмирования и не должна допускаться. Поэтому при уборке стружки вручную необходимо применять специальные крючки и металлические щетки, а также стальные совки, вилы и лопаты.

Во время работы станка производить с него уборку стружки не допускается. Намотавшаяся стружка удаляется с инструмента, патрона или планшайбы, а также с обрабатываемой детали только после полного останова станка.Для дробления стружки и ее безопасного удаления из рабочей зоны применяют специальные резцы, обеспечивающие стружколомание и стружкозавивание, а также специальные стружкоотводчики.

Зона обработки на токарных станках должна ограждаться защитным устройством (экраном). При этом экранируется зона обработки не только со стороны рабочего места, но также и со стороны, противоположной рабочему месту. Должны иметь ограждения также зажимные патроны универсальных токарных и токарно-револьверных станков. Ограждения должны быть подвижными и легко отводиться при установке и снятии заготовок, не ограничивая технологических возможностей станков.

Деталь следует надежно закреплять в кулачковом патроне или на планшайбе. Недопустимо, чтобы после закрепления детали кулачки выступали из патрона или планшайбы за пределы их наружного диаметра. Если же кулачки выступают, следует заменить патрон или установить специальное ограждение. При установке (навинчивании) патрона или планшайбы на шпиндель рекомендуется подкладывать под них на станок деревянные подставки с выемкой по форме патрона (планшайбы). Устанавливать тяжелые патроны и планшайбы на станок и снимать их со станка надо при помощи подъемного устройства и специального захватного приспособления. Не разрешается свинчивать патрон (планшайбу) резким торможением шпинделя.

В кулачковом патроне можно закреплять только короткие, длиной не более двух диаметров, уравновешенные детали. При установке более длинных деталей для подпора следует пользоваться задней бабкой. При обработке очень длинных деталей в центрах (длиной, равной 12 диаметрам и более), а также при скоростном и силовом резании деталей длиной, равной 8 диаметрам и более, следует применять дополнительные опоры (люнеты), а также безопасные поводковые патроны или хомутики. Нельзя пользоваться зажимными патронами, если в них изношены рабочие плоскости крепежных кулачков. Деталь следует захватывать в патроне кулачками на наибольшую возможную глубину, чтобы избежать выброса ее во время работы.

Перед установкой детали в центрах проверяют исправность центров и их совпадение по центровой линии. Нужно периодически смазывать центровые отверстия. Не следует применять центры с изношенными или забиты конусами. Размеры токарных центров должны соответствовать центровым отверстиям обрабатываемой детали. Нельзя туго затягивать задний центр. Заднюю бабку и пиноль надо надежно закреплять, чтобы деталь опиралась на центр всей конусной частью центрового отверстия, при этом не допускать упора центра в дно центрового отверстия детали.

При зачистке или полировке напильником детали, обрабатываемой на токарном станке, необходимо отвести суппорт с резцом на безопасное расстояние. Ручку напильника следует держать левой рукой, а его конец правой. При зачистке деталей наждачной бумагой пользуются специальными прижимными колодками (при зачистке наружных поверхностей) или круглой оправкой (при зачистке внутренних поверхностей).

Нельзя поддерживать деталь руками, в частности, при отрезании детали, закрепленной в центрах или в патроне. В этом случае необходимо пользоваться специальными деревянными подкладками для поддержки детали.

Недопустимо во время работы станка измерять детали, проверять рукой чистоту наружной или внутренней поверхностей обрабатываемой детали, устанавливать или сменять резцы, чистить и смазывать станок, передавать через станок детали, инструмент, техническую документацию и пр. После окончания обработки детали суппорт с резцом необходимо отвести в сторону, станок и двигатель отключить. Для ускорения остановки выключенного станка нельзя тормозить рукой патрон или планшайбу.

Список использованной литературы

1. Бергер И.И. Справочник молодого токаря - 365, с. ил. 17 см 2-е изд., перераб. и доп. Минск Вышэйш. шк. 1987 г.

2. Бруштейн Б.Б., Дементьев В.И. Токарное дело. Учебник для проф.-техн. училищ. Изд. 6-е,1967 г.

3. Фещенко В.Н. Токарная обработка. Издательство: М. «Высшая школа», 2005 г.

Размещено на Allbest.ru

Подобные документы

Анализ технологичности конструкции ступенчатого вала, его служебное назначение. Определение типа производства и его характеристика. Выбор маршрута механической обработки заготовки, подбор инструментов, расчет режимов резания и наладки станков с ЧПУ.

курсовая работа , добавлен 23.09.2011

Конструкция и назначение детали "Вал". Способ получения заготовки и расчет ее себестоимости. Определение технологических базовых поверхностей. Выбор приспособлений, режущего и мерительного инструментов. Расчет режимов резания и нормирование операций.

дипломная работа , добавлен 19.05.2011

Анализ детали на технологичность. Проектирование токарных операций. Расчет глубины резания, выбор станка. Режимы резания при фрезеровании. Выбор режущего инструмента при проектировании операции протягивания. Параметры резьбы и материала, отделка.

курсовая работа , добавлен 04.02.2012

Динамический расчет вертикально-фрезерного станка 675 П. Расчет обработки вала ступенчатого. Динамическая модель основных характеристик токарно-винторезного станка 16Б16А. Определение прогиба вала, параметров резца, режимов резания и фрезерования.

практическая работа , добавлен 31.01.2011

Выбор станка и инструментального обеспечения. Габарит рабочего пространства, технические характеристики и электрооборудование фрезерного станка с ЧПУ 6Р13Ф3. Расчет режимов резания для операции фрезерования. Скрины этапов обработки. Описание NC-110.

курсовая работа , добавлен 08.04.2015

Выбор глубин резания, определение размеров заготовки детали. Выбор оборудования для токарной и шлифовальной операций. Расчет режимов резания. Нормирование операций технологического процесса. Выбор вспомогательного оборудования и разработка планировки.

курсовая работа , добавлен 14.06.2011

Выбор станка, типа резца и его характеристик для обработки заданной поверхности. Влияние параметров режима резания на протекание процесса точения. Расчёт режимов резания при черновом и чистовом точении. Уравнения кинематического баланса токарного станка.

курсовая работа , добавлен 18.12.2013

Расчет параметров режимов резания при сверлении отверстия в заготовке и при шлифовании вала на круглошлифовальном станке. Сравнительный анализ эффективности обработки плоских поверхностей с заданной точностью при процессах строгания и фрезерования.

контрольная работа , добавлен 19.11.2014

Полный аналитический расчет режимов резания. Выбор геометрических параметров резца. Определение подач, допускаемых прочностью пластинки, шероховатостью обработки поверхности. Расчет скорости, глубины, силы резания, мощности и крутящего момента станка.

курсовая работа , добавлен 21.10.2014

Служебное назначение и технические требования детали. Технологический контроль чертежа и анализ технологичности конструкции. Выбор способа получения заготовки. Проектирование маршрутной технологии обработки детали. Расчет режимов резания и норм времени.

Повышение эффективности обработки материалов резанием непосредственно связано с созданием новых и совершенствованием существующих методов и средств контроля работоспособности режущего инструмента, которые должны базироваться на более глубоком представлении о физической сущности процесса резания и исследовании взаимосвязи явлений, возникающих при обработке.

Процесс резания представляет собой совокупность физико-химических явлений, в которую входят кинематика процесса резания, пластические деформации и разрушения в зоне стружкообразования, напряженное состояние инструмента и заготовки, трение, тепловые, электрические и др. явления, протекающие на контактных площадках режущего инструмента. Все они вместе взятые тесно связаны между собой и образуют единую систему резания. Структурная схема процесса резания определяет взаимосвязь между входными и выходными параметрами процесса, которые связаны между собой процессом резания (рис.1).

Входные параметры характеризуют систему ТОС – станок, приспособление, инструмент, деталь. Их можно разделить на 2 группы. Первая характеризует заготовку, параметры которой задаются конструктором (деталь Дт – ее материал и размеры) и технологом (способ получения заготовки, припуск, точность). Вторая группа характеризует станок Ст, его параметры, схему обработки Сх, инструмент Ин, режимы резания Рж, приспособление Пр, технологическую среду Ср.

Выходные параметры определяются как результат воздействия процесса резания на заготовку (они определяют ее эксплутационные характеристики: точность Тч, качество поверхностного слоя Кп (шероховатость, наклеп)) и на инструмент (его стойкость Си, прочность Пи), а также характеризуют производительность Пр и экономичность Эк процесса резания.

Рис.1 Структурная схема процесса резания

Электрические явления, сопровождающие процесс резания металлов, все более привлекают внимание исследователей. С одной стороны, возникающая термо-ЭДС является показателем средней температуры резания, характеризует степень пластической деформации, т.е. это важнейший физический фактор, характеризующий процесс резания. С другой стороны, как показали последние работы термо-ЭДС, и термотоки могут оказывать непосредственное влияние на процесс резания. Ниже предлагается глубокое теоретическое исследования электрических явлений при обработке металлов резанием.

Процессы генерирования происходят обычно с участием какого-либо внешнего источника, энергия которого расходуется на разрывы, электрических связей, существующих между зарядами в веществе. При резании металлов такой внешней энергией является механическая энергия, затрачиваемая на процесс отделения стружки от заготовки.

В металлических кристаллах все электроны энергетически расположенные в зоне проводимости. Распределение этих электронов по энергетическим состояниях зоны проводимости определяется распределением состояний в зоне и вероятностью их заполнения. Распределение состояний характеризуется функцией плотности состояний g(Е е), которая имеет вид параболы (рис. 2) И выражается в виде

(1)

(1)

де m d - ефективная масса плотности сотояний электронов;

h - постояная Планка;

Е е - енергия электрона.

Физический смысл энергии Ферми (рис.3) соответствует самому верхнему уровню проводимости, заполненным электронами при нулевой температуре.

Рис. 2 График функции плотности сотояний g (Е е) .

Рис. 3 Зависимость энергии электрона Е е от температуры Ө .

Значение энергии Ферми определяется следующим образом

, В, (2)

, В, (2)

где n е - концентрация электронов.

В общем виде энергия электрона определяется как

, В, (3)

, В, (3)

Первое слагаемое в формуле (3) характеризует среднюю энергию электрона при нулевой температуре и называется “нулевой” энергией, которая имеет квантовую природу. “Нулевая” энергия зависит от концентрации свободных электронов и эффективной массы плотности состояний электронов. Пластические деформации возникая в процессе резания металлов увеличивают плотность дислокации на четыре порядка, при этом изменяется величина эффективной массы плотности состояний электронов, что и позволяет некоторым электронам приобрести энергию достаточную для преодоления потенциального барьера и выйти на границу раздела между инструментом и деталью. Описанный процесс – это процесс электризации, что происходит при резании.

Второе слагаемое в формуле (3) зависит от температуры и характеризует “тепловую” энергию электрона. Сравнение величин “тепловой” и “нулевой” энергии электронов показывает, что даже при температурах плавления “тепловая” энергия электрона составляет единицы процентов от “нулевой” энергии. Такая слабая чувствительность электронов в металлах к нагреву вытекает из самого характера функции распределения электронов. Несмотря на то, что значение “тепловой” энергии невелико, все же малая часть электронов приобретает энергии, превышающей среднюю и может оказаться достаточной для преодоления сил, препятствующих выходу электронов из металла. Хотя таких электронов мало, но именно они обусловливают процесс термоэлектронной эмиссии, основным законом которой является формула Ричардсона-Дэшман, характеризующий зависимость тока эмиссии от температуры и работы выхода электрона. Термоэлектронная эмиссия является одним из компонентов термоэлектрической составляющей ЭДС резания, которую до недавнего времени считали основной причиной генерирования электрических сигналов при резании. Приведенный выше анализ показывает, что при резании металлов, когда температура в зоне контакта инструмента с деталью не превышает температуру плавления, энергия электрона определяется прежде всего “нулевой” энергией, которая зависит от степени пластической деформации.

Термоэлектрические явления связаны с возникновением электродвижущих сил в цепи разнородных проводников, в которых имеется градиент температуры, является эффектом Зеебека. Эффект оборотного выделения или поглощения теплоты в спае двух разнородных металлов, когда через него протекает электрический ток открытый Пельтье. Эффект Пельтье не является контактным явлением, а зависит от свойств металлов пары. Третий термоэлектрический эффект – эффект Томсона, который заключается в оборотном выделении или поглощении теплоты в однородном проводнике, по которому протекает электрический ток, при одновременном наличии градиента температуры. Несомненно, что эти термоэлектрические эффекты имеют место при резании металлов и изменят долю термоэлектрической составляющей в интегральной ЭДС резания.

Как уже отмечалось, энергию электрона можно изменить под действием пластической деформации. Это явление называется низкотемпературной (экзоэлектронной) эмиссией или эффектом Крамера. Экзоэлектронная эмиссия возникает в результате искажения электронного энергетического спектра твердого тела и последующей перестройкой его электронной структуры, связанной с появлением дефектов. Именно пластическая деформация, сопровождающая процесс резания металлов, приводит к появлению и размножению дефектов кристаллической решетки металла, что увеличивает плотность дислокаций на четыре порядка. Итак, пластическая деформация при стимулировании температурой, окислением, фазовыми превращениями является основным видом энергетического воздействия, ответственным за эмиссию так называемых “экзоэлектронов” при резании металлов.

В работе указывается, что при резании металлов в плоскости скольжения локализован поток дефектов кристаллической решетки, который возбуждает электроны металла, что и является основной причиной возникновения электрических сигналов при резании.

Эмиссия высокоэнергетических электронов может возникнуть в высоком вакууме. Высокий вакуум при резании образуется тогда, когда основным видом износа является адгезия. При разрыве адгезионного шва в микроскопических объемах как бы вдавливается воздух. Учитывая, что в зазоре между обертками условного конденсатора возникает энергетическое поле, то эмиссию быстрых электронов можно отождествить с автоэлектронной эмиссией. Автоэлектронная эмиссия является чисто квантовым эффектом, связанным волновыми свойствами электронов, и роль электрического поля сводится к формированию соответствующего потенциального барьера. Внешнее ускоряющее электрическое поле снижает потенциальную энергию за пределами твердого тела и меняет форму потенциального барьера, что влечет за собой образование потока свободных электронов.

Появление ЭДС в твердых телах вследствие увеличения элементарных носителей электрического заряда звуковыми и ультразвуковыми волнами, носит название акустоэлектрического эффекта или эмиссией волн напряжений, и является четвертой причиной генерирования электрических сигналов при резании.

Эмиссия волн напряжения возникает при резании за счет образования волн механического напряжения, когда точки фактического контакта инструмента с деталью деформируются. В работе отмечается, что, если локальный давления на контакте не превышает предела упругости мягкого материала, то в материале от деформирующего контакта распространяться упругая волна. Если давление достигает предела текучести материала, то в объеме тела распространяться две волны напряжения: упругая и за ней пластическая. Лебедев И.А. получил зависимость для разности потенциалов, возникающих под действием эмиссии волн напряжения. Анализ полученной зависимости показывает, что разность потенциалов от эмиссии волн напряжения зависит от электрических и акустических свойств материала, а также от интенсивности волн при взаимодействии поверхностей.

При обработке металлов возникают колебания и волны различных частот, поэтому ЭДС от эмиссии волн напряжения состоят из суммы ЭДС соответствующим всем составляющим спектра частот. Это одна из причин того, что в ЭДС резания присутствует переменная составляющая в широком диапазоне спектра частот.

Переменная составляющая ЭДС резания характеризует колебания энергии на контактных поверхностях режущего инструмента и детали. Величина и характер изменения переменной составляющей ЭДС резания зависит от тех факторов, влияющих на величину износа режущего инструмента. К таким факторам относятся: физико-механические свойства инструмента и детали, а также их неоднородность, давление, фактическая площадь касания, скорость относительного движения, вибрации, состояние контактирующих поверхностей, процессы схватывания и разрушения и так далее.

Впервые переменную составляющую ЭДС, по трению металлов, исследовал Дубинин А.Д. Дубинин А.Д. указывает, что нахождение зависимостей изменения потенциалов в поверхностных слоях пар, которые труться от различных факторов позволит установить связь изменения этих потенциалов величиной износа поверхности, что трется, поскольку прирост потенциала характеризует процесс увеличения энергии в поверхностном слое трущейся пары, и эквивалентна величине количества массы в поверхностном слое, разрушаемой в процессе трения. Все что было сказано в отношении процесса трения можно перенести и на процесс резания.

Таким образом ЭДС резания можно представить в виде суммы ЭДС, возникающих в результате:

1) термоэлектрических явлений, включая термоэлектронной эмиссии (Е Т)

2) экзоэлектронной эмиссии (Е ЕК);

3) автоэлектронной эмиссии (Е АВ)

4) эмиссии волн напряжений (Е ХН) и выражается в виде

Е = Е Т + Е EK + Е АВ + Е XH , В, (4)

резания 20, 50 и 100 м/мин, причем в зоне появления нароста вместе с фактическим значением ЭДС – Е Ф для данной скорости, учитывали и гипотетическую ЭДС – Е Ф, которая соответствует отсутствию нароста. По относительному увеличению ЭДС резания, которое характеризовали отношением ЭДС для двух выбранных скоростей резания 50 и 100 м/мин, расположили обрабатываемые материалы.

Наибольший прирост ЭДС соответствует мелкозернистой стали 8ХФ, молибдена, бериллия, пластической стали 10 и никеля. Стали, близкие по химическому составу, прежде всего по содержанию углерода и хрома расположены рядом. Стали с повышенным содержанием углерода инструментальные и отличающихся высокой износостойкостью стоят на первом месте, тогда как мелкозернистые и пластические замыкают ряд. Иными словами, наблюдается та же тенденция, что и для материала инструмента твердых сплавов. Увеличение карбидообразующих элементов и зерна в обрабатываемом материале вызывает рост ЭДС. При обработке таких материалов кривая Е(V) значительно раньше скорости резания достигает точки перегиба и насыщения. Для этих материалов отношение Rо/Rк, характеризующая площадь контакта, будет меньшим, чем для мелкозернистых и пластических материалов. Нагрузка на контакт, определяемое сечением среза, реализуется на меньшей фактической площади, что создает условия для реализации в контакте максимального числа микро выступлений, и насыщение кривой Е(V) происходит при меньшей скорости.

Общность, присущая механизму влияния на ЭДС как обрабатываемого материала, так и материала инструмента находится в хорошей соответствии с предложенной моделью генерации ЭДС, которая является принципиально симметричной относительно контактирующих поверхностей.

По этой причине при контакте одноименных материалов в зоне умеренных скоростей, сигнал носит знакопеременный характер. Выявленая общность позволяет сделать вывод о симметричности процесса резания с точки зрения генерирования ЭДС, который является специфической фрикционной парой. Тогда влияние карбидообразующих элементов связано с стирающим действием обрабатываемого материала. При сравнении ЭДС резания для частей одного прутка стали 40Х, который подвергли различной термообработке, наблюдаются две тенденции: увеличение ЭДС с ростом твердости обрабатываемого материала и рост ЭДС с увеличением зернистости перелита и переходом его в пластическое состояние. Известно, что параллельно увеличивается и истирающая способность стали 40Х. Однако основным механизмом влияния твердости обрабатываемого металла на ЭДС является повышение давления на поверхности раздела. Экстремальные истирающие условия создали при обработке чистового кремния. При этом ЭДС резания достигает сотен милливольт, то есть увеличивается на порядок. Исходя из термоэлектрической модели, полярность ЭДС резания аномальная, а ее величина дает минимально возможную температуру резания более 2300 °С, что лишено какого-либо смысла.

Следовательно, сопоставление традиционных характеристик обрабатываемости металлов с ЭДС резания позволяет сделать вывод о том, что она отражает реальное изменение их свойств в процессе обработки, т.е. является информативным сигналом.

Экзоэлектронная, автоэлектронная эмиссии и эмиссия волн напряжения влияют на “нулевую” энергию электрона, а термоэлектрические явления изменяют долю “тепловой” энергии в общей энергии электрона. До недавнего времени считали основной причиной генерирования электрических сигналов при резании термоэлектрические явления (Е = Е Т). Однако, все четыре составляющие равноценны и к тому же взаимосвязаны между собой. Одни и те же контактные поверхности инструмента с деталью могут быть источниками генерирования термоэлектронов, экзоэлектронов, автоэлектронов и электронов волн напряжения. Представленный выше анализ показывает, что энергия электрона, определяющий электрические явления при резании, зависит от концентрации электронов в материале инструмента и детали, температуры и степени пластической деформации.

Библиографический список

- Кретинин О.В., Еленин А.П. Выбор параметров для оценки износа инструмента в процессе обработки // Станки и инструмент 1981 № 2, с. 18-19.

- Васильев С.В. ЕДС и температура резания // Станки и инструмент, 1980, № 10, с.20-22.

- Николаев О.С. Критическое состояние металлов // Серия “Relata Refero”, 2006.

- Лебедев И.A. Про один механизм электрического возбуждения твердых тел в условиях трения // Электрические явления при трении, резании и смазке твердых тел. М.: Наука, 1973.-с.21-25.

- Костецкий Б.И. Износостойкость деталей машин // М.: Машгиз, 1950 – с. 168.

- Васильев С.В. Исследования электрических явлений при резании для коррекции режимов обработки // Методические рекомендации М.: ЕНИМС, 1981. – с.15.

Лекция № 3

Сущность процессов резания

3.1.Конструкционные и инструментальные материалы

3.2. Процесс резания

3.3. Физические явления, сопровождающие процесс резания

Конструкционные и инструментальные материалы

Резанием обрабатываются заготовки, полученные из следующих конструкционных материалов – углеродистые стали качественные и обыкновенного качества, легированные стали, теплостойкие стали и труднообрабатываемые материалы.

Широкое распространение имеет углеродистая сталь, как соединение железа (Fe) с углеродом (C), содержание которого в стали не более 0,7%. Эталонной углеродистой сталью является сталь 45, обрабатываемость которой принята за единицу.

Режущие инструменты изготавливаются из инструментальных материалов следующих типов:

Ø инструментальные стали,

Ø твердые сплавы,

Ø металлокерамика,

Ø алмазы,

Ø сверхтвердые материалы (эльбор),

Ø абразивные материалы.

Основные требования к инструментальным материалам – это высокие физико-технические характеристики по прочности, твердости и теплостойкости. Физико-технические характеристики инструментальных материалов должны быть в 2 раза выше таких же характеристик обрабатываемых заготовок.

Инструментальные стали получили широкое распространение для изготовления массовых типов режущего инструмента. Основными инструментальными сталями являются:

Ø Углеродистые стали марок – У7, У8…У13.

Ø Легированные стали марок – ШХ-15, 9ХС, ХВГ.

Ø Быстрорежущие стали марок – Р18, Р6М5, Р6М5К5.

Процесс резания

Процессом резания называется работа, выполняемая режущим инструментом по отделению припуска от заготовки в виде стружки и преодолению сил трения.

Главным элементом режущего инструмента является режущий клин.

Главным параметром режущего клина является угол заострения (β)

Главными углами режущего клина являются:

· передний угол (α)

· задний угол (γ)

β + α + γ= 90°

Рис. 1. Параметры режущего клина

Рис.2. Схема режущего клина

На схеме режущего клина показаны главные поверхности и углы.

Линия 1,2 – это след плоскости, которая называется передней поверхностью.

Линия 3,4 – это след плоскости, которая называется задней поверхностью.

Эти две поверхности фактически никогда не сходятся в точку, так как между ними, при заточке режущего клина образуется радиусное сопряжение величиной до 500 мкм, определяемое кристаллической решеткой инструментального материала.

Такая форма режущего клина характерна для всех видов режущих инструментов, при работе которых происходит отделение припуска в виде стружки.

Стружкообразование

Слой металла, удаляемый с заготовки с целью придания ей формы и размеров готовой детали, называется припуском.

В процессе резания припуск превращается в стружку. Припуск может сниматься как за один , так и за несколько проходов режущего клина.

На обрабатываемой заготовке различают следующие поверхности:

ü обработанную – поверхность, с которой снята стружка;

ü обрабатываемую – поверхность, с которой снимается стружка;

ü поверхность резания , образованную непосредственно режущей кромкой режущего инструмента.

Изобразим графически (Рис.3.) отделение припуска от основной заготовки

Рис.3. Схема отделения припуска от основной заготовки

На схеме обозначены точками следующие элементы:

3,5 – обработанная поверхность

7,8 – обрабатываемая поверхность

3,8,9,2 – зона деформации

2,9,10,11,2 – стружка

1,2,3,4 – режущий клин

6,7,8,3 – припуск

1,2 – передняя поверхность режущего клина

3,4 – задняя поверхность режущего клина

r – радиус закругления режущей кромки

α – передний угол

β – угол заострения

γ – задний угол

В процессе резания на вершине режущего клина возникает сила резания R, преодолевающая силу сопротивления припуска отделению от заготовки и силы трения стружки о переднюю поверхность и трения задней поверхности режущего клина об обработанную поверхность. При этом в снимаемом припуске протекают сложные процессы упругого и пластического деформирования. Укажем на представленном выше рисунке 3. две зоны деформации припуска.

8,9 – зона пластической деформации

9,10 – зона сдвига частиц снимаемого припуска по плоскостям межкристаллических связей (12,13).

Рис. 4. Виды стружки.

В процессе резания заготовка и режущий инструмент находятся в относительном движении. Процесс резания выполняется при наличии основных и вспомогательных движений.

Основные движения, совершаемые заготовкой и режущим инструментом, делятся на главное движение и движение подачи.

Главное движение – это движение заготовки или инструмента, совершаемое с наибольшей скоростью.

Главное движение обозначается Dr. Главное движение - скорость наибольшая.

Движение подачи имеет меньшую скорость – скорость подачи S. Это движение обеспечивает врезание режущего клина инструмента в новые слои металла и обозначается DS. Движение подачи обеспечивает врезание в новые слои металла

По характеру и Dr, и DS могут быть вращательными или прямолинейно-поступательными.

При разных методах обработки главное движение и движение подачи осуществляются или обрабатываемой заготовкой, или режущим инструментом.

Например:

· при точении Dr совершается заготовкой, а DS – режущим инструментом (резцом) рис. 4.

Рис. 4 Схема точения.

· при цилиндрическом фрезеровании Dr совершается режущим инструментом (фрезой), а DS – заготовкой; Рис. 5.

Рис. 5 Схемы обработки резанием

· при сверлении, возможно, что оба движения совершает режущий инструмент (сверло), а заготовка неподвижна.

Совокупность движений Dr и DS обеспечивает получение поверхности требуемой формы. С учетом величины скорости и направлений движений Dr и DS можно рассматривать результирующее движение De.

De – суммарное движение режущего инструмента относительно движущейся заготовки. Движение De характеризуется скоростью результирующего движения Ue .

Эффективность и производительность процесса резания зависит от:

Ø физико-технических свойств металла (материала заготовки и инструмента) HRC, HB, T °C;

Ø геометрических параметров режущей части инструмента;

Ø параметров режима резания (v, s, t);

Ø условий обработки.

Физические явления, сопровождающие процесс резания

В процессе резания выполняется работа, затрачивается энергия. Эта энергия распределяется между двумя видами работ.

N = Aпол + Aвсп, где:

Апол – полезная работа по отделению припуска от заготовки в виде стружки

Авсп – вспомогательная работа по преодолению сил трения, сил сопротивления упругой и пластичной деформации.

Совершаемая работа сопровождается целым комплексом физических явлений.

Основными физические явлениями, сопровождающими процесс резания, являются:

1. сила резания (R)

2. температура резания (T ˚С)

3. износ инструмента (режущего клина) (h3)

4. усадка стружки (l)

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично. При резании различных материалов образуются следующие основные типы стружек (смотри рисунок): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка - а) образуется при резании пластических металлов (например, мягкой стали, латуни) с высокими скоростями резания и малыми подачами при температуре 400-500°С. Образованию сливной стружки способствуют уменьшение угла резания (при оптимальном значении переднего угла) и высокое качество смазочно-охлаждающей жидкости.

Стружка скалывания - б) состоит из отдельных элементов, связанных друг с другом и имеет пилообразную поверхность. Такая стружка образуется при обработке твердой стали и некоторых видов латуни с малыми скоростями резания и большими подачами. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Стружка надлома - в) образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов и ее глубина составляет от сотых долей миллиметра до нескольких миллиметров. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т. е. происходит так называемый наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивней процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в 2-3 раза больше, чем при работе остро заточенным инструментом. Применение смазочно-охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При обработке металлов, особенно пластичных, в

непосредственной близости к режущей кромке резца на переднюю поверхность

резца налипает обрабатываемый материал, образуя металлический нарост,

имеющий клиновидную форму и по твердости в 2-3 раза превышающий твердость

обрабатываемого материала. Являясь как бы продолжением резца,

нарост (рисунок слева) изменяет геометрические параметры резца

(δ1<δ),

участвует в резании металла и оказывает влияние на результаты обработки,

износ резца и силы, действующие на резец. При обработке нарост периодически

скалывается и вновь образуется; отрыв частиц нароста по длине режущего

лезвия происходит неравномерно, что приводит к мгновенному изменению

глубины резания. Эти явления, повторяющиеся периодически, увеличивают

шероховатость обработанной поверхности. С увеличением пластичности

обрабатываемого металла размеры нароста возрастают. При обработке хрупких

металлов, например чугуна, нарост, как правило, не образуется.

При обработке металлов, особенно пластичных, в

непосредственной близости к режущей кромке резца на переднюю поверхность

резца налипает обрабатываемый материал, образуя металлический нарост,

имеющий клиновидную форму и по твердости в 2-3 раза превышающий твердость

обрабатываемого материала. Являясь как бы продолжением резца,

нарост (рисунок слева) изменяет геометрические параметры резца

(δ1<δ),

участвует в резании металла и оказывает влияние на результаты обработки,

износ резца и силы, действующие на резец. При обработке нарост периодически

скалывается и вновь образуется; отрыв частиц нароста по длине режущего

лезвия происходит неравномерно, что приводит к мгновенному изменению

глубины резания. Эти явления, повторяющиеся периодически, увеличивают

шероховатость обработанной поверхности. С увеличением пластичности

обрабатываемого металла размеры нароста возрастают. При обработке хрупких

металлов, например чугуна, нарост, как правило, не образуется.

При скорости резания υ<5м/мин нарост не образуется. Наибольшая величина нароста соответствует υ=10-20 м/мин для инструмента из быстрорежущей стали и υ>90м/мин для твердосплавного инструмента. Поэтому при этих скоростях не рекомендуется производить чистовую обработку. С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1-0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности увеличивать передний угол γ (например, при γ=45° нарост почти не образуется) и применять смазочно-охлаждающие жидкости. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.